- 墊片式板式換熱器技術深度解析

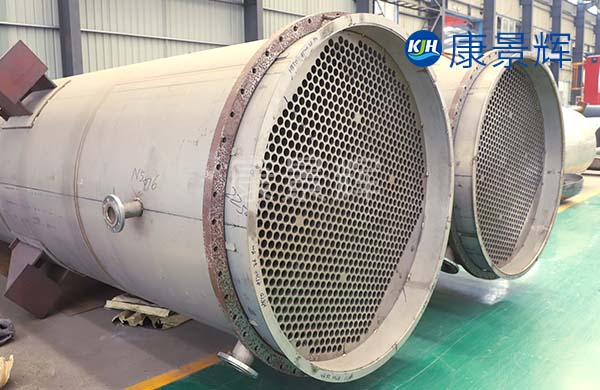

- 不銹鋼管式換熱器特點與優(yōu)勢

- 寬流道工業(yè)換熱器的詳細技術講解

- 全焊板框式換熱器的核心特點詳解

- 換熱設備類型和優(yōu)缺點

- 不銹鋼管式換熱器應用領域

- 板式換熱器清洗難度大嗎?

- 半焊接板式換熱器種類

- 鈦換熱器應用在哪些領域?為什么要用鈦制換熱器?

- 鈦制板式換熱器耐腐蝕性如何?

- 海水淡化板式換熱器種類

- 全焊接板式換熱器種類

- 可拆式板式換熱器種類

- 管式冷卻器運行時的正常溫度范圍是多少?

- 高溫工況下,哪種換熱設備最適合耐腐蝕?

- 高溫工況換熱設備種類

- 汽水板式換熱器選型依據(jù)

- 汽水板式換熱器使用方法

- 果汁濃縮板式換熱器有哪些保養(yǎng)要點?

- 果汁濃縮過程中板式換熱器清洗頻率建議多久一次?

全焊板框式換熱器的核心特點詳解

全焊板框式換熱器作為現(xiàn)代高效換熱設備,在工業(yè)領域具有不可替代的優(yōu)勢。以下從技術角度系統(tǒng)闡述其核心特點:1.全焊板框式換熱器結(jié)構設計特點(1)全焊接無墊片結(jié)構完全消除泄漏風險:板片間采用激光焊或氬弧焊密封,無橡膠墊片,避免因墊片老化、腐蝕導致的介質(zhì)泄漏。適應極端介質(zhì):可處理強酸(如濃硫酸)、強堿(如氫氧化

全焊板框式換熱器作為現(xiàn)代高效換熱設備,在工業(yè)領域具有不可替代的優(yōu)勢。以下從技術角度系統(tǒng)闡述其核心特點:

1.全焊板框式換熱器結(jié)構設計特點

(1)全焊接無墊片結(jié)構

完全消除泄漏風險:板片間采用激光焊或氬弧焊密封,無橡膠墊片,避免因墊片老化、腐蝕導致的介質(zhì)泄漏。

適應極端介質(zhì):可處理強酸(如濃硫酸)、強堿(如氫氧化鈉)、有機溶劑(如苯類)等傳統(tǒng)墊片式換熱器無法勝任的介質(zhì)。

耐壓能力提升:焊接結(jié)構使設計壓力可達4.0~6.0MPa(特殊設計可達10MPa),遠超可拆板式換熱器(通常≤1.6MPa)。

(2)緊湊型模塊化設計

體積僅為管殼式的1/5~1/10:通過高密度波紋板片排列,在相同換熱量下大幅節(jié)省空間。

流道可定制化:板片波紋角度(30°~60°)、深度(3~8mm)可按工況調(diào)整,優(yōu)化湍流與壓降。

2.全焊板框式換熱器性能特點

(1)超高傳熱效率

| 全焊板框式 | 管殼式 | |

| 傳熱系數(shù)K值(W/(m2·K)) | 3000~7000 | 800~1500 |

| 對數(shù)平均溫差(LMTD) | 接近理論逆流值 | 受折流板設計限制 |

效率提升原理:

波紋板片誘導強烈湍流(雷諾數(shù)Re>2000),破壞邊界層。

板片薄(0.5~1.2mm),導熱熱阻小。

(2)寬溫壓適應能力

溫度范圍:200℃(深冷)至+900℃(高溫工藝),具體取決于材料(如鈦板適用600℃)。

壓力范圍:真空至6.0MPa,適用于LNG氣化、加氫反應等高壓場景。

(3)低能耗與節(jié)能特性

減少泵功消耗:優(yōu)化流道設計可使壓降控制在50~150kPa,比管殼式降低30%~50%。

余熱回收效率高:接近逆流的布置方式可使熱回收率達90%以上。

3.全焊板框式換熱器材料與耐腐蝕特點

(1)材料選擇多樣性

| 材料 | 適用介質(zhì) | 極限溫度 |

| 316L不銹鋼 | 一般腐蝕性液體(如海水、弱酸) | 400℃ |

| 鈦(Gr.2) | 氯化物(海水、鹽酸)、氧化性酸 | 600℃ |

| 哈氏合金C276 | 濃硫酸、混酸、含氯離子高溫介質(zhì) | 900℃ |

| 石墨復合板 | 強酸(氫氟酸除外)、高純度藥品 | 200℃ |

(2)抗腐蝕設計

焊接區(qū)域保護:采用惰性氣體保護焊(如TIG)避免熱影響區(qū)晶間腐蝕。

鈍化處理:不銹鋼板片出廠前經(jīng)硝酸鈍化,提升耐點蝕能力。

陰極保護選項:可集成外加電流或犧牲陽極保護系統(tǒng)(用于海水工況)。

4.全焊板框式換熱器維護與可靠性特點

(1)免維護設計

無墊片更換需求:傳統(tǒng)可拆板式換熱器每2~3年需更換墊片,全焊式壽命可達15~20年。

抗結(jié)垢性強:高湍流抑制污垢沉積,清洗周期延長3~5倍。

(2)維護局限性

不可拆卸清洗:需采用化學清洗(CIP)或高壓水射流,不適用于含固體顆粒(>1mm)介質(zhì)。

維修成本高:若板片組損壞,通常需整體更換(局部補焊僅適用于微小缺陷)。

5.全焊板框式換熱器應用場景特點

(1)最適合的工況

高壓高溫介質(zhì):如煉油加氫裝置、合成氨工藝。

危險/昂貴流體:液氨、液態(tài)烴、高純度醫(yī)藥中間體。

空間受限場合:船舶機艙、海上平臺模塊化設備。

(2)不推薦的情況

含纖維/顆粒介質(zhì):如造紙黑液、污泥廢水(易堵塞窄流道)。

頻繁換熱的臟污流體:如焦化廠冷卻水(需機械清洗的場合)。

6.全焊板框式換熱器的核心優(yōu)勢

1.安全可靠:全焊接結(jié)構徹底解決泄漏問題,適合危險介質(zhì)。

2.高效節(jié)能:傳熱效率是管殼式的3~5倍,長期運行成本低。

3.緊湊輕量:節(jié)省空間和基礎建設費用。

4.長壽命:耐腐蝕設計減少更換頻率。

7.全焊板框式換熱器選型建議:

優(yōu)先考慮全焊板框式的場景:高壓、腐蝕性、不允許泄漏的工況。

選擇管殼式或可拆板式的場景:含固體顆粒、需機械清洗的臟污流體。

實際工程中需結(jié)合介質(zhì)特性、操作參數(shù)、總擁有成本(TCO)綜合評估,必要時進行CFD模擬優(yōu)化流道設計。